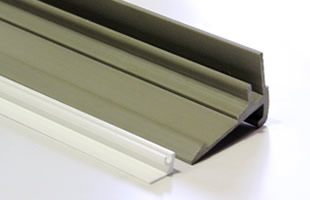

用途に合わせた肉厚の実現で最適な押出成形品を提供します。

「どのくらいの肉厚にすればいいのだろうか?」、「この肉厚で大丈夫だろうか」といったようなお悩みをお持ちではありませんか?

このようなご相談をいただいた際、まずは成形品の使用用途や使用環境を詳しくお聞きさせていただいております。

その後に、肉厚と成形する樹脂素材との組み合わせを考慮し、ご要望や使用環境に最適な肉厚や強度がある成形品をご提案させていただいております。

私たち明邦化工では、素材の特徴を理解し、成形品の肉厚や樹脂素材の組み合わせをしっかり把握したうえで、押出成形の設 計・製造を行います。

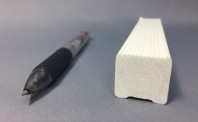

樹脂の押出成形における肉厚の重要性

樹脂の押出成形において肉厚はとても重要なポイントの一つです。

肉厚により、成形品の強度や剛性、しなり具合、篏合具合といった多くの要素が変化します。

例えば偏肉の成形をおこなうと、反りの発生原因になりやすいです。

そのため、形状の設計段階で、可能限り編肉を避けた設計を行った方が成形しやすくなります。

また、同じ肉厚でも素材の種類によって上記の要素も変化してしまいます。

私たち明邦化工では、肉厚と樹脂素材の組み合わせを成形品の用途や環境を理解したうえで、最適な提案をお客様にさせていただいております。

肉厚に注目した金属製品の樹脂化で、ご希望通りの強度とたわみを

金属製品を樹脂化する場合、金属と同じ肉厚で設計してしまうと、どうしても弱くなってしまう可能性があります。

これは金属と樹脂の剛性が違うために発生する問題です。

そのため、明邦化工では樹脂の種類や特徴を考慮した設計を行っております。樹脂の素材の特徴やこれまでのノウハウを活かし、最適な肉厚に調節することで、ご要望通りの剛性や強度を実現しております。

金属からの代替をお考えの方は、是非ご相談ください。構想やご要望を詳細にヒアリングを行った後に、ベストの方法をご提案させていただきます。

無垢形状を形状の工夫や発泡化でコストダウンを可能に

発泡を施さない無垢の形状からの設計では、肉厚がある程重くなりコストアップになります。

しかし、成形品を中空形状にしたり発泡化させることで、性能を維持しながらも部分的に肉を盗んで設計すれば、コストダウンを行うことが可能です。

素材の選定や加工方法に加え、コストに関しても気兼ねなくご質問ください。